Aus dem Vorlagegefäß wird das zu verarbeitende Material bei Drücken bis 2068 bar durch die festen Kanäle der Interaktionskammer™ gepumpt, wo es konstant hohen Scherraten und Prallkräften unterworfen wird. Die Gesamtheit des Materials wird unter gleichen Prozessbedingungen verarbeitet, wodurch gleichbleibend gute und reproduzierbare Ergebnisse erzielt werden. Je nach Erfordernissen wird das Material nach Durchlauf durch die Interaktionskammer™ gekühlt.

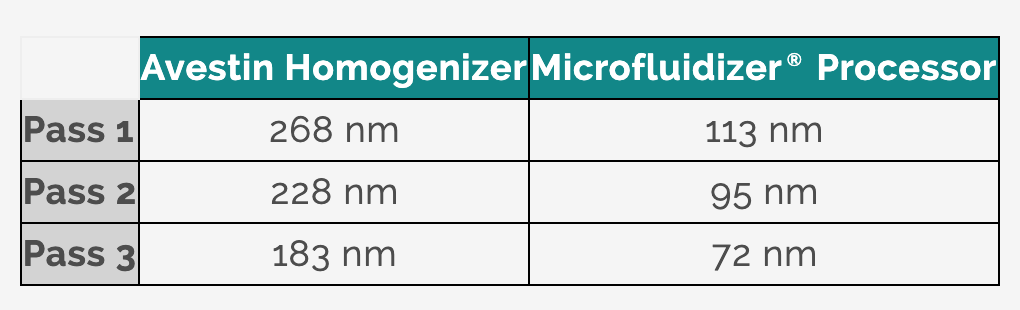

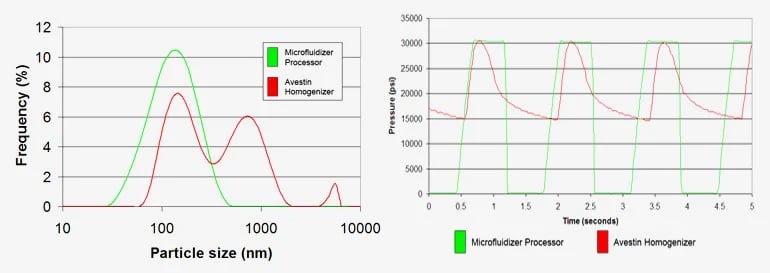

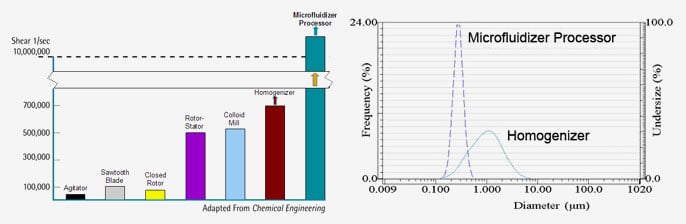

Die Kombination von konstantem Prozessdruck und dem exklusiven Interaktionskammer™-Design sind Grundlage der Überlegenheit der Microfluidizer®-Technologie über herkömmliche Homogenisationstechnologien.

.webp?width=400&height=296&name=Microfluidics_difference.PNG%20(1).webp)